高效传动系统,就是要把发动机或者电动机产生的力量,尽可能多地、顺滑地传递到车轮上,让车跑起来,这听起来简单,但做起来却是一场与“损耗”的持久战,任何机器在传递动力时,都会因为摩擦、发热、自身的重量等原因损失掉一部分能量,我们的目标,就是通过一系列巧妙的技术,把这些损耗降到最低,让每一滴油、每一度电都物尽其用。

在传统的燃油车上,核心的传动部件是变速箱,过去的变速箱,尤其是老式的自动变速箱,就像是一个不太灵光的中间商,发动机出的力要经过它转几道手,过程中就消耗了不少,技术的进步主要围绕几个方向,首先是挡位越来越多,你可能听说过6速、8速甚至9速、10速的自动变速箱,挡位越多,就像自行车有了更多的齿轮选择,上坡时用省力的低挡,平路高速时用省油的高挡,发动机因此可以更长时间地运行在最舒服、最经济的转速区间,避免了“小马拉大车”或者“大马拉小车”式的低效工作状态,燃油效率自然就提上去了。

是换挡速度和精准度的革命,以前换挡时能感觉到顿挫,那其实就是动力衔接不顺畅,也是能量损失的表现,通过更聪明的电脑控制,换挡过程可以在眨眼间完成,平顺得几乎感觉不到,这种精准控制确保了动力传递的连贯性,减少了因顿挫而产生的无用功,一种叫做“连续可变变速箱”的技术也很有意思,它没有固定的挡位,而是可以无级调节传动比,始终让发动机保持在最优状态,就像给车装上了一套无限适应的“变速器”,进一步压榨燃油效率。

除了变速箱本身,传动系统的其他部分也在悄悄升级,更先进的润滑技术,使用低粘度的全合成机油,就像给齿轮和轴承穿上了更滑的冰鞋,内部摩擦阻力大大减小,又比如,使用更轻但强度更高的材料来制造传动轴、齿轮等部件,车子轻了,带动它所需要的力自然就少了,这本身就是一种节能。

当我们将目光转向电动汽车,传动系统变得相对简单,但追求高效的逻辑是相通的,电动汽车没有发动机和变速箱那套复杂的配合,电机本身效率就非常高,而且在一个很宽的转速范围内都能保持高效运转,但这不代表没有提升空间,电车的传动系统核心是减速器,它主要负责将电机的高转速转换成车轮需要的扭矩。

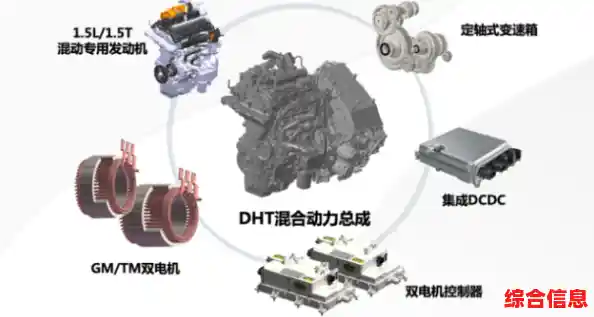

对于电车,减重和降低摩擦同样是永恒的主题,更轻的减速器壳体、更高效的齿轮设计,都能直接提升续航里程,电车领域出现了一个更有趣的技术叫“多合一电驱动系统”,它不再是电机、减速器、电控系统各自为战,而是把它们高度集成在一起,做成一个紧凑的整体,这样做的好处太多了:省去了许多不必要的连接线和结构件,重量大大减轻;各个部件之间靠得更近,能量传递的路径更短,损耗自然更小;同时还能节省大量车内空间,这种高度集成化设计,是电动汽车提升能源利用效率的一个关键突破口。

不仅如此,一些高端的电动汽车已经开始搭载两档甚至多档变速器,虽然电机高效区间很宽,但在极高速度下,单档减速器也会让电机转速过高,效率下降,加入一个高速挡,就能让电机在跑高速时“更从容”,从而降低电耗,延长续航,这相当于把燃油车变速箱的智慧,用更简洁的方式应用到了电车上。

无论是燃油车还是电动车,传动系统的技术突破都围绕着“精益求精”四个字,目标就是让动力的传递路径更顺畅、更直接、更轻便,它可能不像电池技术或者发动机技术那样引人注目,但正是这些隐藏在车身之下的精妙改进,默默地将能源利用效率推向了新的高度,每一次换挡速度的提升,每一个零件的减重,每一次系统的集成,累积起来,就是实实在在的更长续航、更低能耗,这就是高效传动系统作为革新能源利用效率核心技术的真正价值所在。