步进电机,这种在工业领域里非常常见的动力部件,它的工作方式就像我们走路时一步一步地前进,可以非常精确地控制移动的距离和速度,而步进电机驱动器,就是指挥它如何“走路”的大脑和神经,过去,大家对它的要求可能就是“能走准”就行,但现在,随着工业生产的智能化、精细化要求越来越高,仅仅“能走准”已经不够了,我们开始探索步进电机驱动器更多创新的应用方式,这些探索正成为提升整个工业设备精准性和效率的关键所在。

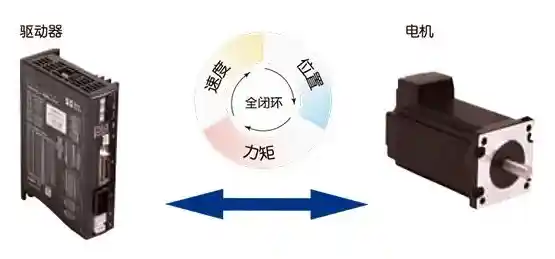

一个很核心的创新方向是让驱动器变得更“聪明”,传统的步进电机有一个痛点,就是在负载突然变化或者速度很快的时候,容易丢失步子,也就是我们常说的“失步”,一旦失步,设备加工的位置就全错了,可能导致一整批产品报废,先进的驱动器内部集成了高精度的编码器反馈功能,这就好比给电机装上了“眼睛”,它能实时“看”到自己每一步是否走到了预定位置,如果没有走到,驱动器会立刻察觉并悄悄地进行补偿校正,确保电机始终走在正确的轨迹上,这种带闭环反馈的步进系统,在保持步进电机成本优势的同时,达到了接近伺服电机的精度和可靠性,特别适合那些既要求成本可控又不容许出错的应用,比如精密的激光切割、半导体封装或者高要求的自动化装配线。

另一个关键创新是让驱动器的控制方式变得更“平滑”、更“安静”,传统的驱动器采用一种叫做“斩波”的恒流控制方式,虽然有效,但会导致电机运行起来噪音很大,而且在低速时容易产生振动,影响设备的稳定性和加工表面质量,先进的驱动器采用了更复杂的微步细分技术和优化的电流控制算法,就是把原来的一步分解成几百甚至几千个微小的步骤来走,让电机的转动如同丝绸般顺滑,这不仅大大降低了运行噪音,改善了工作环境,更重要的是,极大地减少了低速振动,使得设备在进行高精度点胶、显微镜平台移动、或者精密扫描时,能够获得前所未有的稳定性和平滑度,直接提升了最终产品的品质。

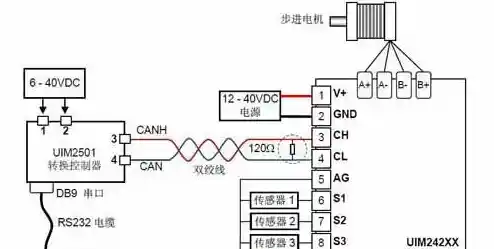

除了控制电机本身,创新的驱动器还扮演着“信息枢纽”的角色,现代的工业设备都讲究互联互通,需要收集数据进行分析和优化,新型的驱动器通常配备了丰富的通信接口,比如EtherCAT、PROFINET、Modbus TCP等工业以太网协议,它们不再只是一个沉默的执行者,而是能实时将电机的电流、温度、位置、甚至预警信息上传到上位机或云端平台,工厂的管理者可以在电脑前就能监控到每台设备的运行状态,预测可能发生的故障,比如通过电流异常升高判断机械部分是否出现卡滞,从而实现预防性维护,避免非计划停机带来的巨大损失,这种数据的流动,让生产管理从被动应对变成了主动干预,整体生产效率自然得到了质的飞跃。

驱动器的创新也体现在其适应性和集成度上,为了节省设备内部宝贵的空间,许多驱动器现在做得非常小巧,甚至出现了将电机和驱动器一体化的设计,这种高度集成的方案减少了复杂的布线,降低了电磁干扰的风险,提高了系统的可靠性,智能化的驱动器还能自动识别电机的参数,进行一键调谐,大大简化了工程师的调试工作量,降低了使用门槛,这使得设备制造商能够更快地将新产品推向市场。

步进电机驱动器的创新应用,已经远远超出了单纯驱动电机转动的范畴,它通过引入闭环控制来确保万无一失的精准,通过优化算法来实现极致平滑的运动,通过网络化连接来赋能智能决策,通过高度集成来提升系统可靠性,这些创新路径环环相扣,共同作用,使得传统的步进电机系统焕发出新的活力,成为推动工业设备向更高精度、更高效率、更智能化方向发展的一股强大而关键的力量,在未来,随着人工智能和边缘计算技术的融入,步进电机驱动器或许还能实现自学习、自适应的能力,为工业自动化带来更多的可能性。