在现代制造业的激烈竞争中,工厂和企业始终在追求两个核心目标:一是如何让机器加工得更快,以缩短交货时间并提高产量;二是如何保证甚至提升每一件产品的加工质量,减少浪费和返工,过去,这两个目标常常像是天平的两端,追求速度往往可能牺牲精度,而苛求精度又不得不放慢节奏,但如今,借助先进的数控系统,我们终于找到了让效率和精度从相互制约走向智能协同优化的有效路径。

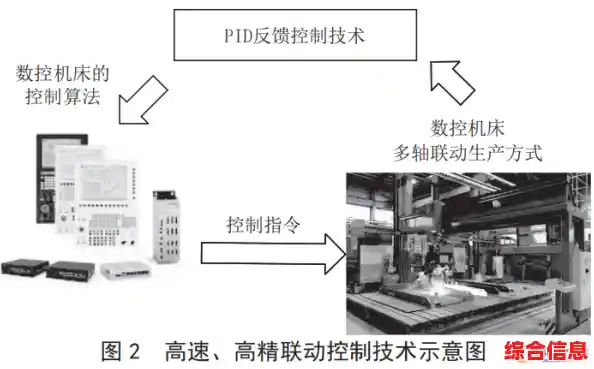

这种转变的核心在于,新一代数控系统不再仅仅是一个呆板执行代码指令的控制器,它已经演变成一个具备感知、分析、决策和优化能力的“智能大脑”,这个大脑通过一系列创新技术,实时地、动态地调整加工过程,从而实现效率与精度的双赢。

这个智能大脑拥有极其敏锐的“感官”,它在机床上遍布高精度的传感器,能够实时捕捉到加工过程中的各种细微变化,它能通过电流传感器感知到主轴电机负载的瞬时波动,当刀具开始磨损,或者准备切削的材料内部有硬点,切削力会突然增大,电机负载也随之升高,传统的数控系统会无视这种变化,继续按原计划运行,结果可能导致刀具崩刃、零件报废,甚至损伤机床,而智能数控系统则能立刻“感觉”到这种异常,并瞬间做出反应:它可能会自动稍微降低一点进给速度,或者调整主轴转速,以平稳地度过这个负载高峰,保护刀具和工件,确保加工精度不受影响,这个过程是在眨眼之间完成的,速度的短暂调整避免了因设备故障或产品报废带来的更大时间损失,从整体上保障了效率。

这个大脑具备超强的“预见性”和“自适应能力”,在加工一个结构复杂的零件,尤其是像航空航天领域的叶轮、模具行业的复杂型腔时,刀具的路径往往不是一成不变的直线或圆弧,当刀具沿着预设的路径进行拐角加工时,如果速度控制不当,很容易因为惯性导致在拐角处产生“过切”或“欠切”,严重影响轮廓精度,传统的做法是程序员在编写代码时,手动在所有拐角处设置降速,这虽然保证了精度,但整个加工过程会变得一顿一挫,效率低下,智能数控系统通过高级的“前瞻控制”功能,能够提前“看到”前方数百甚至上千个程序段,它像一位经验丰富的赛车手,在入弯前就精准计算好路线,平滑地调整进给速率,使刀具在拐角处既不失速也不过冲,实现了高速且高精度的平滑过渡,把原先需要频繁加减速的“盘山公路”变成了顺畅的“高速公路”。

智能数控系统还能通过“学习”来不断优化自己,它能够将加工过程中收集到的大量数据,如切削参数、振动数据、温度变化等,进行分析和建模,形成针对特定机床、特定刀具和特定材料的最佳参数库,下次再加工类似零件时,系统可以直接调用这些优化后的参数,或者根据实时情况进行微调,从而避免了过去需要反复试切来寻找最优参数的繁琐过程,这不仅大大节省了调试时间,更使得加工过程始终运行在最佳状态,从源头上提升了效率和精度。

智能数控系统还打破了设备间的信息孤岛,它能与生产管理系统、刀具管理系统等上层系统无缝连接,当系统预测到某把刀具即将达到使用寿命时,它会提前通知管理系统准备备用刀具,并自动规划好换刀时间,将换刀操作嵌入到加工节拍中的自然间歇,实现“不停机换刀”,最大限度地减少了生产中断,保证了生产线的连续高效运转,它还能将加工精度的实测数据反馈给质量管理系统,实现质量问题的追溯和预防。

先进数控系统带来的智能协同优化,其精髓在于“动态”与“一体”,它不再将加工过程视为一系列静态、孤立的指令,而是将其作为一个完整的、充满变数的动态系统来管理,通过实时感知、智能决策和前瞻规划,它让加工速度的提升不再以牺牲精度为代价,也让精度的保证不再依赖于牺牲效率,它让机床仿佛拥有了一位永不疲倦、反应迅捷、经验丰富的老师傅在实时操控,最终实现了在更高水平上的效率与精度的和谐统一,为智能制造奠定了坚实的基础。